Manufacturing Data Collection (MDC) e Monitoring

Produrre di più e meglio con CIMCO MDC-Max

CIMCO MDC-Max: la soluzione completa per la gestione dello shopfloor

L'introduzione di macchine Industria 4.0 all'interno della propria produzione, produce un inevitabile esigenza di analizzare i dati generati da tali macchine al fine di identificare i colli di bottiglia ed eventualmente ottimizzare il processo produttivo.

Molto spesso, ci si trova a dover introdurre un nuovo sistema di gestione più o meno complesso con la necessità di ricostruire i processi produttivi, senza però aver ancora analizzato i processi stessi. Spesso l'introduzione di un sistema MES porta a questa situazione, non risultando essere la via più corretta di procedere nel progettare la nuova infrastruttura.

Se da una parte il produttore del MES vorrebbe adeguare i processi produttivi dell'azienda cliente a quanto il software ha di per se previsto, dall' altra parte il cliente vorrebbe mantenere i propri processi produttivi così come sono. Questo porta quindi ad un conflitto di interessi fra le parti con risultati di ingessare i processi o digitalizzare le inefficienze.

Con una soluzione come Cimco MDC-Max è possibile analizzare i dati di produzione e solo successivamente introdurre un MES con la possibilità di gestire l'intero processo produttivo e la completa integrazione con la catena di fornitura. Infatti con il software CIMCO è possibile analizzare il processo ed intervenire sui colli di bottiglia in maniera semplice ed intuitiva. Il tutto ad un costo accessibile ai più e che permette di rispondere ai requisiti minimi posti dalla Transizione 4.0.

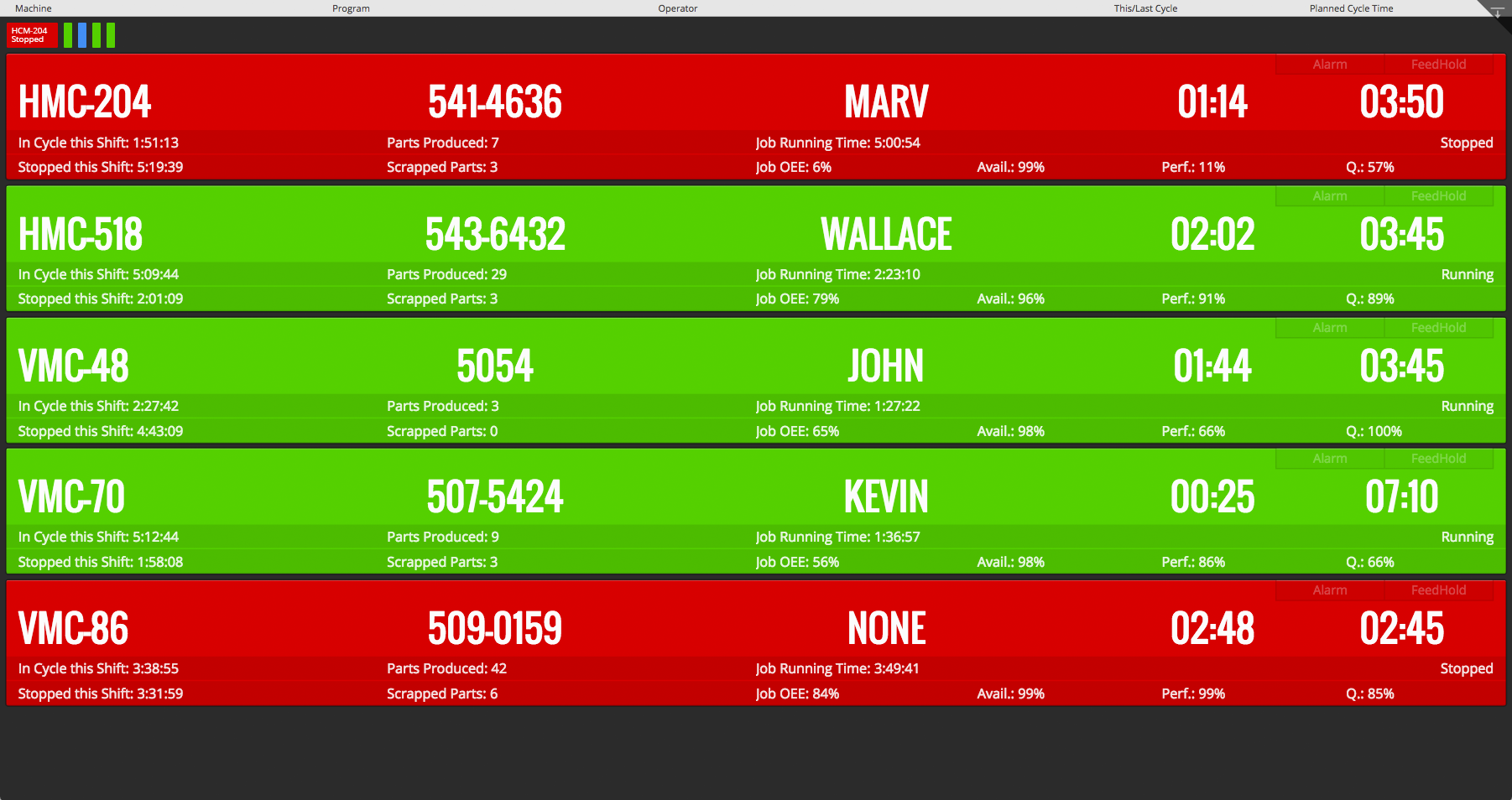

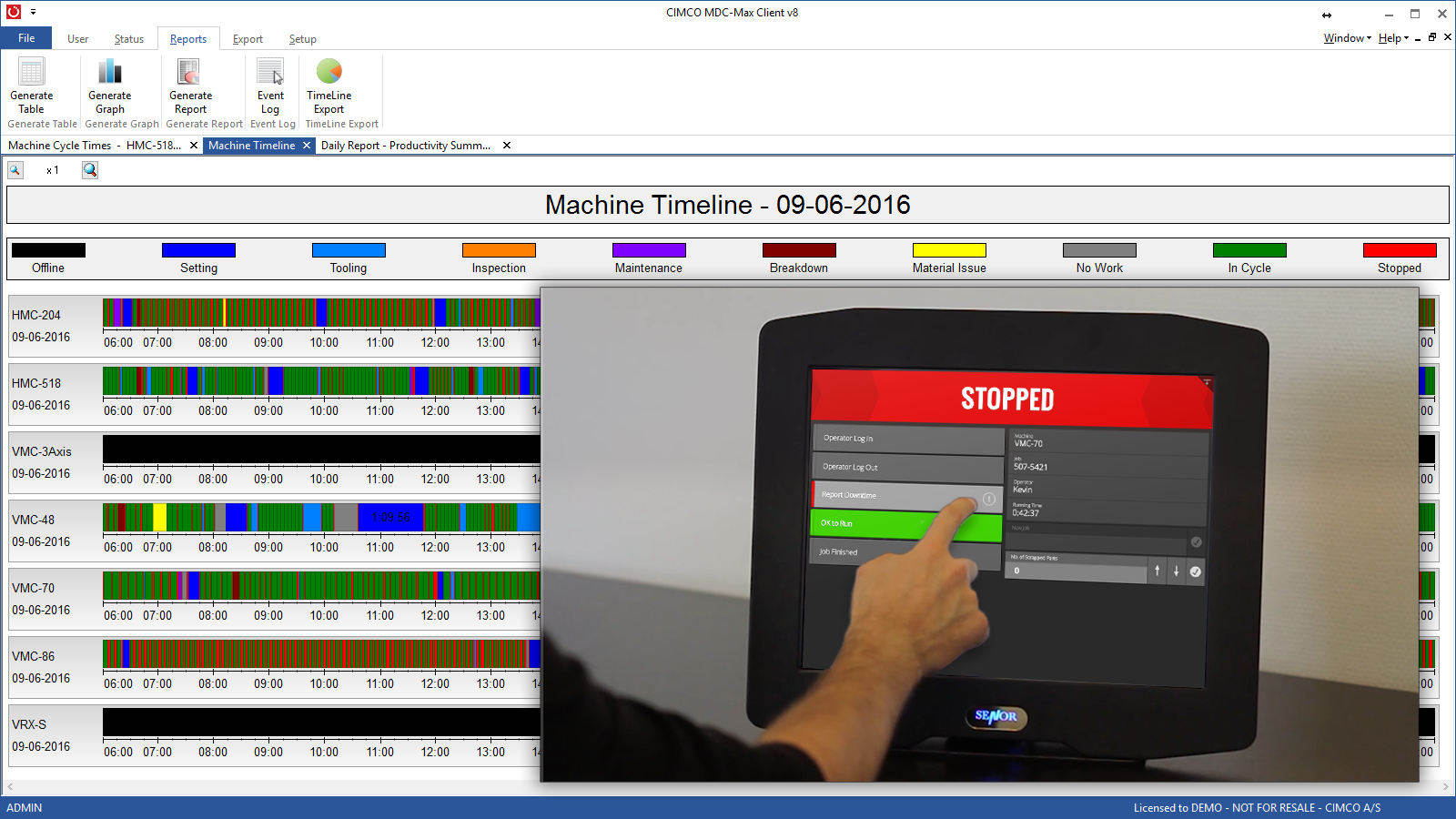

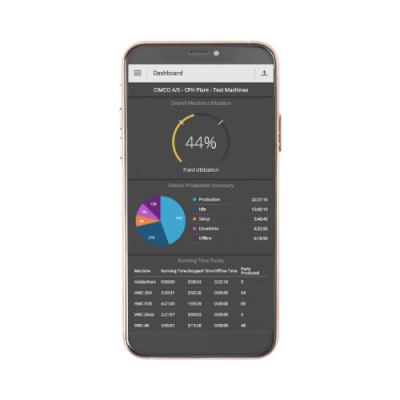

Ad esempio, generando con semplicità dei report e dei grafici con il calcolo automatico di OEE, contenenti tempi di ciclo, tempi di inattività, tempi di configurazione, tempi di fermo, sarà possibile analizzare non solo l'efficienza della distinta base utilizzata, ma anche l'asssegnazione delle risorse umane alle singole macchine, oppure l'analisi della difettosità generata dal processo attuale.

Una soluzione MDC completa

CIMCO MDC-Max è una soluzione MDC completa utile sia a PMI con pochi macchinari e pochi operatori, sia ad aziende con più stabilimenti. Il software MDC-Max è altamente flessibile e facilmente personalizzabile per soddisfare le esigenze, presenti e future, di raccolta dati. CIMCO MDC-Max analizza i dati che raccoglie e presenta una varietà di statistiche e report. Queste informazioni possono essere indirizzate a smartphone, tablet e schermi al fine di monitorare in tempo reale la produzione. Poiché MDC-Max è una soluzione di rete che archivia i dati su un server centrale, è possibile monitorare la produzione da più posizioni e accedere ai dati da qualsiasi luogo.

Conoscere al meglio i propri processi.

Data Collection

Quando si parla di dati, quello che in realtà si intende sono eventi. Gli eventi macchina possono essere raccolti automaticamente da CIMCO MDC-Max e la maggior parte delle installazioni includerà almeno eventi come "Avvio ciclo", "Arresto ciclo" e "Parte completa". Quando questi eventi si verificano su una macchina, CIMCO MDC-Max viene automaticamente avvisato e i dati sull'evento vengono memorizzati. Anche gli operatori possono generare eventi ed essi, invece, vengono inviati manualmente dagli operatori stessi. Questo può avvenire con l'ausilio di uno uno smartphone, di un tablet, di un lettore di codici a barre o di un PC. E’ possibile configurare MDC-Max a raccogliere una svariata quantità di eventi, questo però dipende anche dalle informazioni che la singola macchina è in grado di inviare. Tutte le macchine definite Industria 4.0 Ready sono in grado di fornire informazioni di base relative allo stato di funzionamento, altre, invece, forniscono dati più accurati come ad esempio l’efficienza dello strumento di lavoro, piuttosto che i giri del mandrino e quant’altro. Ovviamente maggiori sono gli eventi gestibili, maggiore sarà la possibilità di gestire le proprie macchine.

I dati a disposizione del Manager Innovativo.

Massima integrazione con macchinari ed ERP

CIMCO MDC-Max supporta un numero considerevoli di protocolli di rete oggi maggiormente utilizzati in ambito Industria 4.0 (Fanuc, Heideneim, MT Connect, OPC UA, etc). Questo permette quindi di collegare diverse tipologie di macchinari. Non solo quindi Centri di Lavoro, ma anche macchine di diversa tipologia.

Inoltre il DataBase generato dalla archiviazione degli eventi, può essere liberamente interrogato e gestito per un completa e sicura integrazione con sistemi superiori come ad esempio MES o ERP.

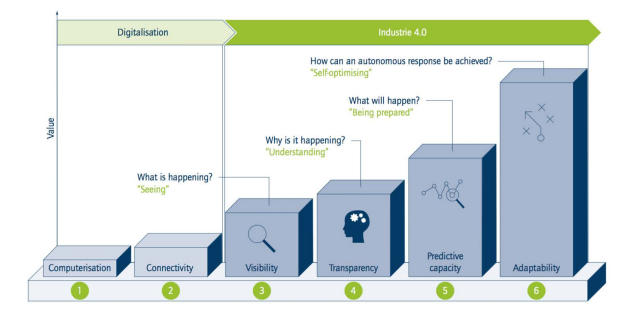

Questo permette, quindi in maniera graduale, di conoscere prima i propri processi ed gli eventuali colli di bottiglia, di effettuare le necessarie modifiche ed infine di integrare con strumenti superiori. Il paradigma Industriza 4.0 suggerisce proprio diverse fasi di maturità, garantendo quindi i giusti step per raggiungere il traguardo finale.

Analizzare i dati, per ottenere il massimo dalle risorse.